Fondata da Elio Marioni, Askoll Group ha iniziato la propria attività nel 1978, per sviluppare la tecnologia sincrona applicata ai tempi dei motori elettrici. È così nata la prima società del gruppo che si occupa ancora oggi di produrre acquari e componenti tecnici per laghetti.

Marioni in seguito si è accorto che avrebbe potuto applicare questa tecnologia in altri ambiti, come nel caso recente delle biciclette e degli scooter elettrici e dai primi anni 90 nei componenti per elettrodomestici. La tecnologia sincrona offre infatti l’opportunità di sviluppare motori elettrici che possono risparmiare oltre il 50% di energia rispetto ai motori elettrici tradizionali e che, a parità di potenza, permette di produrre motori più piccoli.

Askoll Group ha un fatturato di circa 300 milioni di euro e 2.500 dipendenti, si compone di 11 società operative in tutto il mondo con 6 stabilimenti: Italia, Brasile, Cina, Messico, Romania e Slovacchia

Askoll Tre è l’azienda del gruppo che produce pompe di scarico, pompe di lavaggio, ventilatori e motori cesto per elettrodomestici.

Questione di tempi

Un comparto che ha intuito immediatamente i benefici della tecnologia asincrona, che consente vantaggi alla luce delle più recenti normative energetiche a ambientali. Askoll Tre è stata la prima azienda ad applicare la tecnologia sincrona alle pompe per lavatrici.

Ma il mondo dei produttori di elettrodomestici è caratterizzato da imprese molto esigenti in fatto di tempi, che richiedono pompe sempre più performanti, competitive e affidabili. Caratteristiche di Askoll Tre, che ha conquistato il mercato diventando un fornitore di aziende come Whirlpool-Maytag, Electrolux, Candy-Hoover, Indesit, Miele, LG, Haier e Samsung.

Grossi nomi, con stabilimenti in tutto il mondo, ai quali Askoll Tre non si limita a fornire su commissione milioni di pezzi: opera in co-design, intervenendo quasi sempre dalla prima idea di un prodotto fino ad arrivare alla sua produzione in serie.

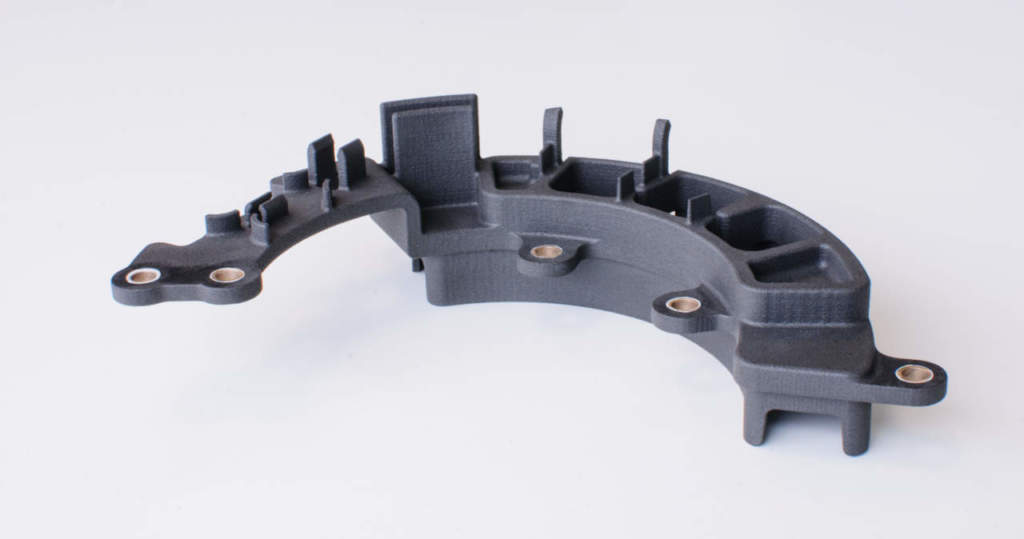

Un percorso fatto di tempi, dunque, che parte dalla progettazione o co/design, prosegue con la prototipazione rapida, la verifica e test di laboratorio per stabilire la fattibilità del prodotto, lo sviluppo e la definizione degli investimenti necessari in stampi e attrezzature, l’industrializzazione (tutta l’automazione è messa a punto da un’altra società del gruppo, Askoll Quattro), la preparazione di una pre-serie con stampi pilota e quindi la produzione in grandissimi numeri negli stabilimenti del gruppo.

Uno dei problemi che Askoll Tre deve quotidianamente affrontare è proprio quello dei tempi: per arrivare il più presto possibile sul mercato i suoi clienti tendono ad accorciare sempre di più la finestra dedicata allo sviluppo e alla ricezione delle pre-serie con materiali definitivi, e quindi con le stesse caratteristiche fisiche e meccaniche dei prodotti che saranno fabbricati in serie.

I tempi ridotti come servizio

Askoll Tre ha fornitori selezionati e collaudati che producono gli stampi e procedono allo stampaggio. Essendo però tutti specializzati in stampi definitivi di altissima qualità, spesso non hanno la flessibilità necessaria per produrre stampi pilota molto velocemente.

E qui entra in gioco Protolabs, che ha colmato questa lacuna grazie a Mecspe.

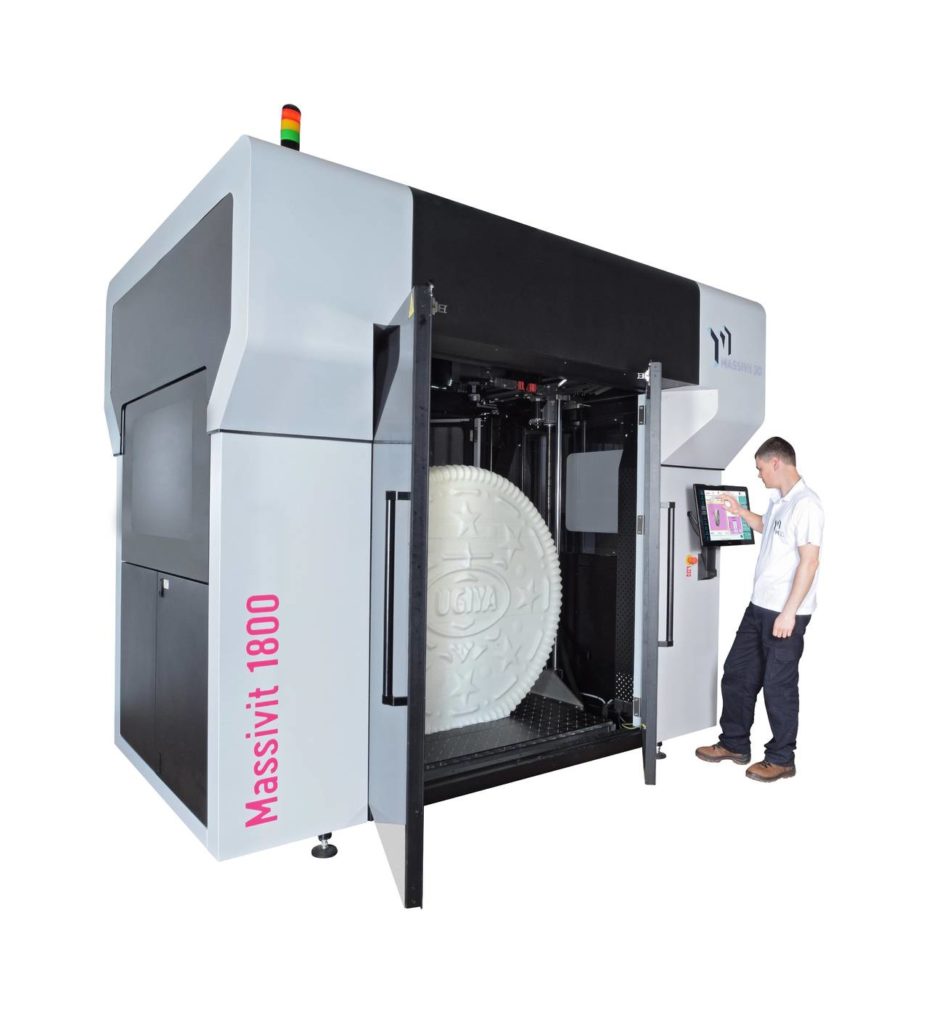

«A Mecspe – racconta Iader Rinaldi, responsabile tecnico per le pompe di scarico di Askoll Group – intendevo valutare l’acquisto di un nuovo sistema di stampa 3D e cercare un fornitore di prototipi rapidi. Mi sono imbattuto in Protolabs, che oltre ad occuparsi di lavorazioni CNC e di prototipi con la stampa 3D, può realizzare anche produzioni di pre-serie con materiale fornito da noi. Un nostro cliente americano chi ha chiesto un’applicazione per lavastoviglie totalmente nuova, costituita tra l’altro da un corpo statore in PP e sovrastampato in gomma Termoplastica Santoprene. Un pezzo complesso, sviluppato in modo da contenere il più possibile il suo ingombro, dato che le lavastoviglie hanno sempre più necessità ad aumentare il numero di coperti della lavastoviglie. Non soltanto gli spessori dovevano essere sottili e precisi, ma la gomma termoplastica doveva essere sovrastampata al polipropilene in una zona critica con un concreto rischio di deformazioni. Dovevamo realizzare più pre-serie di questo prodotto in tempi differenti, necessari per i nostri test e per quelli del cliente. In un primo tempo abbiamo pensato di far produrre gli stampi pilota dai nostri soliti fornitori, ma ci siamo accorti che non saremmo riusciti ad averli in tempo. Abbiamo così deciso di provare i servizi di Protolabs, che ci ha promesso che ci avrebbe fornito direttamente il prodotto in tempi rapidi, senza la necessità da parte nostra di gestire eventualmente due fornitori distinti, per lo stampo pilota e per lo stampaggio. E così è stato: siamo riusciti a soddisfare le esigenze del nostro cliente accorciando notevolmente i tempi e ottenendo anche un sensibile risparmio economico. Sicuramente ricorreremo ancora a Protolabs quando la velocità, oltre al risparmio e alla certezza di un livello di qualità elevato dovuta alla loro esperienza, è un fattore chiave».

L'articolo Come ridurre i tempi di sviluppo per le pre-serie è un contenuto originale di 3d Printing Creative.