La produzione in serie è la massima espressione d’uso delle stampanti 3d professionali. Con l’acquisto della nuova Renishaw RenAM 500M per la stampa 3d dei metalli , Zare si è ulteriormente attrezzata per la stampa in 3D con finalità funzionali ed industriali.

Un service che permette di produrre in additivo il progetto può essere considerato un elemento di filiera tendente al superfluo nel momento in cui le dimensioni aziendali o di progetto possono garantire un flusso di cassa utile all’acquisto dell’impianto.

Esistono casi d’uso in cui, però, avvalersi di un service può portare molto valore aggiunto.

Ad esempio quando il pezzo è funzionale, quando accoppiamenti e tolleranze sono critici, quando il tempo è un fattore determinante, quando i materiali non sono sempre identici.

Diciassette impianti per l’AM

La produzione di Zare conta 17 impianti per l’additive manufacturing di classe industriale, metà dei quali dedicati alla produzione di componenti funzionali definitivi in metallo. Lavorare il metallo significa dover essere certi di poter consegnare elementi perfetti per tolleranze ed accoppiamenti anche a seguito della ripresa meccanica.

Diversi impianti sono mono-materiale. Questo permette, ovviamente, di essere più produttivi ma, elemento di maggior rilevanza, di ridurre al minimo fisico l’inquinamento delle polveri e di poter fabbricare elementi di una stessa commessa anche se di materiali diversi.

Un servizio di qualità industriale

Il concetto di qualità è spesso legato ad una generica formula che si può riassumere in un pezzo fatto bene. Qualità, per un’azienda certificata iso 9100 per il settore aeronautico è qualcosa di diverso. Ogni reparto deve lavorare in ottica di condivisione di dati e metriche di riferimento in modo da assicurare una totale replicabilità della lavorazione per 20 anni.

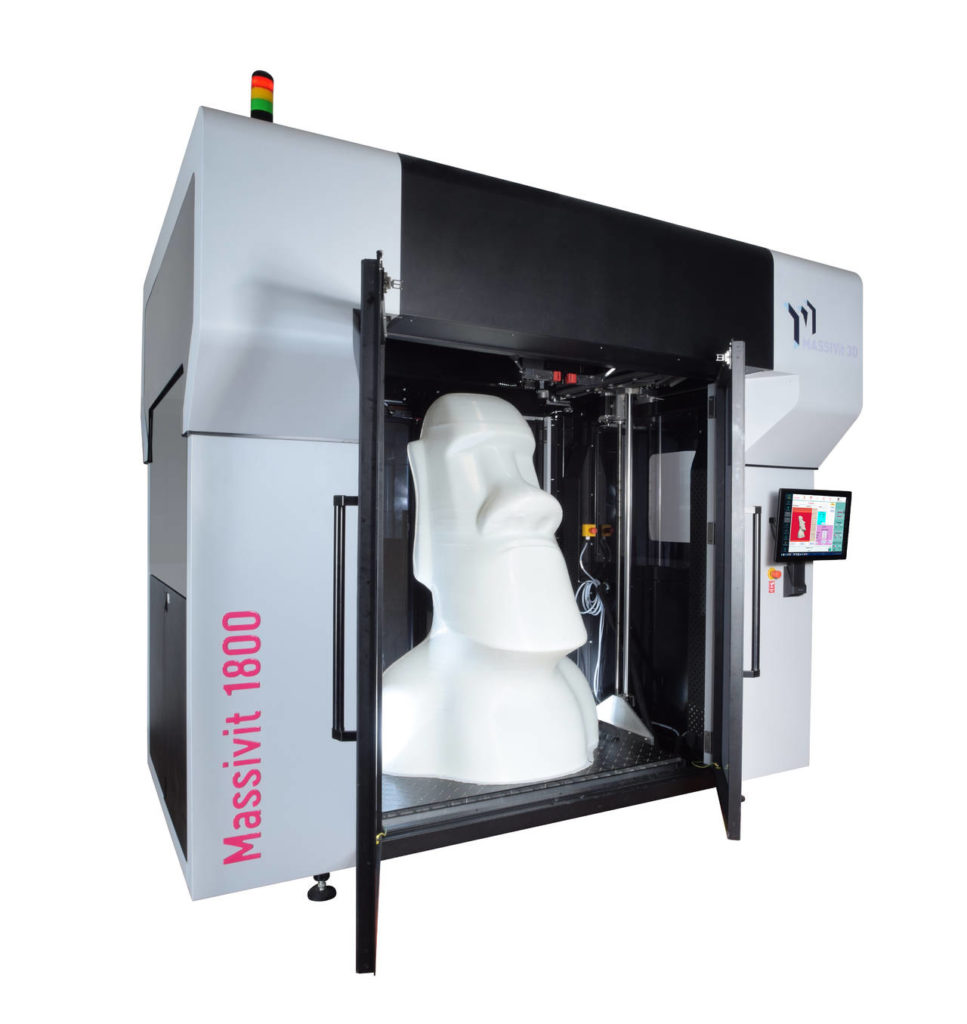

Le stampanti 3D industriali, ancora più rispetto alle stampanti 3D professionali, sono le macchine utensili più avanzate proposte, oggi, dal mercato.

Una macchina utensile è uno strumento d’ausilio alla produzione, anche industriale, concettualmente lontano da una fumosa possibilità nel futuro o da un attrezzo a basso costo per svolgere sperimentazioni.

Una macchina utensile richiede personale specializzato, richiede tempi di addestramento e tempi di affinamento dei processi; tutto questo all’interno di un settore nuovo ed effervescente come quello dell’additive manufacturing.

In questo modo Zare si configura come una fabbrica per la produzione in serie in 3D, organizzata e strutturata in reparti, che segue procedure codificate e costantemente affinate dal responsabile alla qualità, sottoposta ad audit costanti sia da parte dell’ente di certificazione che, dai responsabili di produzione dei clienti.

L'articolo Produzione in serie in 3D, Zare si attrezza è un contenuto originale di 3d Printing Creative.